在建筑幕墙门窗的材料升级浪潮中,聚氨酯(PU)凭借 “性能可调、低碳适配” 的核心优势,从辅助填充材料跃升为结构核心材料,成为推动行业节能降碳的关键力量。其应用场景已覆盖型材结构、密封保温、安装辅材等全链条,发展前景与技术潜力备受关注。

聚氨酯材料通过不同形态的产品,深度适配幕墙门窗的功能需求,主要分为三大应用维度:

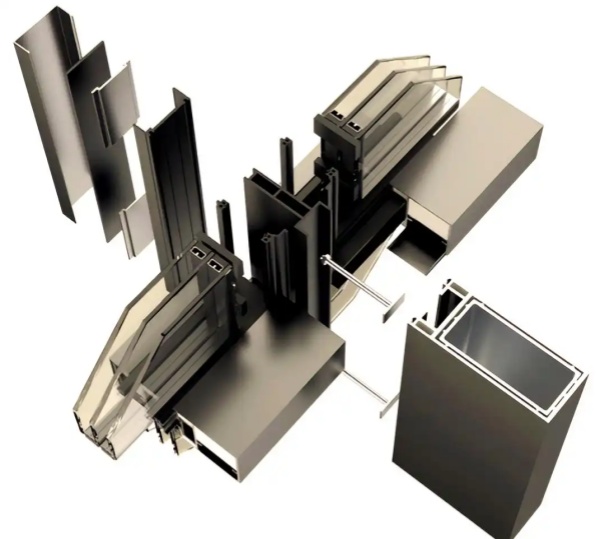

1、结构型材:承载与节能的双重突破

以玻纤增强聚氨酯复材为代表的结构材料,彻底改变了传统型材的性能逻辑。这类材料由玻璃纤维与聚氨酯树脂经拉挤工艺复合而成,弯曲强度是铝合金的5倍,密度却轻25%,用其制作的门窗框扇截面可缩小10%,能实现更高通透率的设计。在幕墙领域,它可直接作为龙骨或隔热构件,解决了传统金属型材“强度高但隔热差”的矛盾,其导热系数仅0.34 W/m・k,仅为铝合金的1/700,搭配三玻二腔玻璃可使整窗传热系数低至0.91 W/㎡・K,满足超低能耗建筑要求。

2. 保温密封:杜绝 “热桥” 的细节解决方案

聚氨酯发泡材料是幕墙门窗保温密封的“隐形卫士”。硬质聚氨酯发泡(PUR)以闭孔结构实现保温防水一体化,导热系数最低可至 0.018 W/(m・Κ),填充于型材腔体能有效阻断热量传递,比传统岩棉轻30%且无VOC污染。而预压膨胀密封带作为改性聚氨酯产品,安装后可缓慢回弹填充窗墙接缝,同时实现隔热、隔音、防尘三重效果,寿命长达15年,远超普通发泡胶的8-10年。

3. 安装辅材:提升适配性与耐久性

在施工环节,聚氨酯衍生出多种专用辅材:玻纤聚氨酯附框因膨胀系数与混凝土接近(0.64×10⁻⁵K⁻¹),能避免冬夏温差导致的窗框与墙体缝隙,进一步强化密封性;高密度隔热垫块则可替代传统金属垫块,杜绝局部 “热桥” 形成,搭配聚氨酯泡沫填缝剂,让安装节点的节能性能无死角。

随着《加快推动建筑领域节能降碳工作方案》等政策落地,聚氨酯材料正朝着三个方向迭代:

功能复合化:纳米改性聚氨酯(如添加石墨烯)将导热系数进一步降低,生物基聚氨酯以大豆油等可再生原料替代石化资源,智能温变发泡材料可随温度自适应调节隔热性能;

标准体系化:《门窗用玻璃纤维增强聚氨酯拉挤型材》等标准已完成修订,幕墙领域的专项标准正在完善,上海等地的示范项目为行业提供了可复制的应用经验;

场景高端化:从普通住宅到被动式超低能耗建筑,从市政幕墙到高端商业综合体,聚氨酯材料正凭借 “高通透、长寿命、低能耗” 的特性,抢占高端市场份额,预计 2025 年在绿色建材领域的应用规模将持续扩大。

从填充材料到结构核心,聚氨酯用数十年时间重塑了幕墙门窗的性能基准。在双碳目标与建筑品质升级的双重驱动下,这种 “性能可调、低碳适配” 的材料,无疑将成为未来幕墙门窗领域的主流选择。