在当今复合材料制造领域,聚氨酯拉挤成型工艺正迅速崛起,成为备受瞩目的焦点技术。这一先进工艺凭借其独特的优势,正在重塑多个行业的产品制造格局。

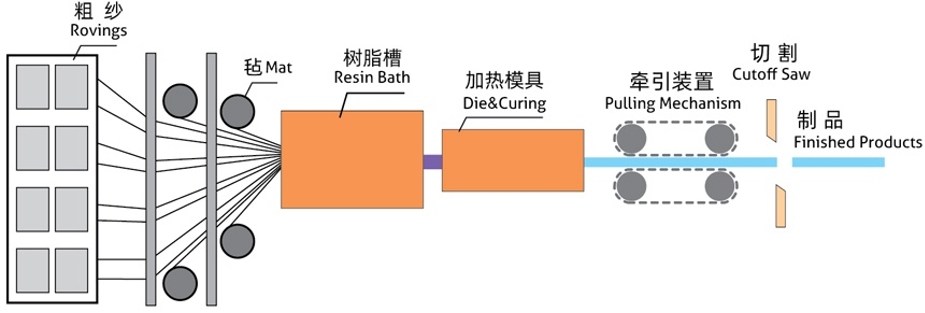

拉挤成型工艺是一种连续生产复合材料型材的高效方法。它将纱架上的无捻玻璃纤维粗纱等连续增强材料进行树脂浸渍,随后通过特定截面形状的成型模具,在模内固化成型并连续出模,实现自动化生产。而聚氨酯树脂在拉挤工艺中的应用,更是为该技术注入了新的活力。

与传统树脂相比,聚氨酯树脂具有诸多显著优势。首先,其纤维含量高,重量含量轻松可达 80% 以上,且纤维结构简单,能使型材性能更优越,同时减少甚至省去纤维毡或布的使用,极大地简化了生产流程,提高了生产效率。其次,聚氨酯拉挤成型的型材表面光滑,材料性能品质稳定可靠。再者,该工艺采用闭模生产,密闭回路混料、浸润,树脂的配比、输送、混合以及浸透产品均在密闭管路中进行,避免了环境中粉尘、湿气等对产品的影响。此外,聚氨酯拉挤成型实现了全自动化生产,从原料配比、混合、输送,到纤维浸透、牵引、型材固化成型、切割等所有工序,均由自动控制的设备完成,有力地保证了产品质量的一致性。

聚氨酯拉挤成型工艺的应用领域极为广泛。在建筑领域,聚氨酯拉挤型材被大量应用于门窗、幕墙等结构,其优异的隔热、保温和防腐蚀性能,为建筑节能和耐久性提供了可靠保障。在交通领域,车辆外壳、车厢等部件采用聚氨酯拉挤产品,有效提高了车辆的轻量化程度和安全性。在风力发电领域,聚氨酯拉挤工艺助力制造高性能的风力叶片部件,提升发电效率。此外,在体育器材等领域,聚氨酯拉挤产品也凭借其出色的性能占据了一席之地。

随着科技的不断进步,聚氨酯拉挤成型工艺也在持续创新发展。一方面,相关企业和科研机构不断优化树脂配方和工艺参数,进一步提高产品性能和生产效率。例如,克劳斯玛菲集团新的 iPul 拉挤系统已将生产速度从通常的 0.5 - 1.5m/min 提高到大约 3m/min(实验室数据),为拉挤成型技术开辟了全新的市场。另一方面,随着市场对高性能、定制化复合材料需求的不断增长,聚氨酯拉挤成型工艺将迎来更广阔的发展空间,有望为更多行业提供优质、环保的复合材料解决方案。

聚氨酯拉挤成型工艺以其卓越的性能和广阔的发展前景,正成为复合材料制造领域的一颗璀璨明星,引领着行业迈向新的发展阶段。